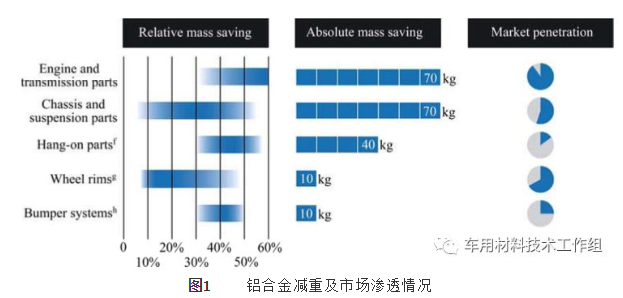

Европейская автомобильная промышленность славится своей передовой и инновационной деятельностью. Благодаря продвижению политики энергосбережения и сокращения выбросов, направленной на снижение расхода топлива и выбросов углекислого газа, в автомобильной промышленности широко используются усовершенствованные и инновационные алюминиевые сплавы. Согласно статистике, за последние десять лет среднее количество алюминия, используемого в легковых автомобилях, удвоилось, а снижение веса алюминиевых сплавов показано на рисунке 1 ниже. Благодаря инновационным концепциям дизайна эта тенденция сохранится в ближайшие годы.

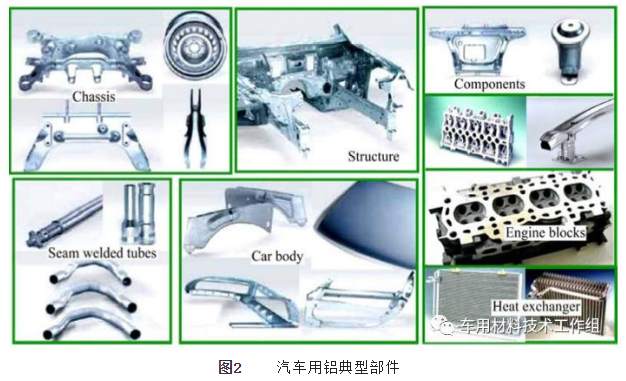

В процессе разработки облегченных конструкций алюминиевые сплавы сталкиваются с жесткой конкуренцией с другими новыми материалами, такими как высокопрочная сталь, которая может сохранять высокую прочность после тонкостенной конструкции. Кроме того, существуют композиционные материалы на основе магния, титана, стекла или углеродного волокна, последние из которых уже широко используются в аэрокосмической отрасли. В настоящее время концепция многоматериального дизайна интегрирована в автомобильную конструкцию, и предпринимаются усилия по применению подходящих материалов для подходящих деталей. Очень важной проблемой является проблема соединения и обработки поверхности, и были разработаны различные решения, такие как компоненты блока двигателя и силовой передачи, конструкция рамы (Audi A2, A8, BMW Z8, Lotus Elise), тонколистовая структура (Honda NSX, Jaguar, Rover), подвеска (класс DC-E, Renault, Peugeot) и другие конструктивные компоненты. На рисунке 2 показаны компоненты из алюминия, используемые в автомобилях.

Стратегия проектирования BIW

Неокрашенный кузов — самая тяжёлая часть обычного автомобиля, на него приходится 25–30% веса автомобиля. Неокрашенный кузов имеет два варианта конструкции.

1. «Профилированная пространственная рама» для автомобилей малого и среднего размера: Audi A8 — типичный пример. Кузов белого цвета весит 277 кг и состоит из 59 профилей (61 кг), 31 отливки (39 кг) и 170 листов металла (177 кг). Они соединены клёпкой, MIG-сваркой, лазерной сваркой, другими видами гибридной сварки, склеиванием и т.д.

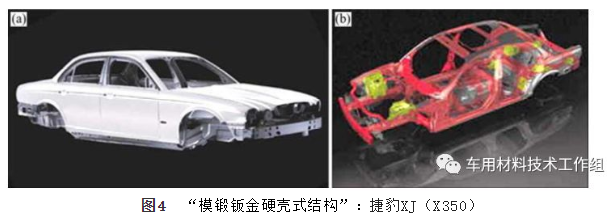

2. «Кованая листовая конструкция монокока» для автомобилей средней и большой грузоподъемностиНапример, Jaguar XJ (X350) 2002 года выпуска (см. рис. 4 ниже) – штампованный кузов монококовой конструкции массой 295 кг, необработанный кузов состоял из 22 профилей (21 кг), 15 литых деталей (15 кг) и 273 листовых деталей (259 кг). Способы соединения включают склеивание, клёпку и сварку MIG.

Применение алюминиевого сплава на кузове

1. Дисперсионно-твердеющий сплав Al-Mg-Si

Сплавы серии 6000 содержат магний и кремний и в настоящее время используются в производстве автомобильных кузовов под марками A6016, A6111 и A6181A. В Европе сплав EN-6016 толщиной 1–1,2 мм обладает превосходной формуемостью и коррозионной стойкостью и широко применяется.

2. Нетермообрабатываемый сплав Al-Mg-Mn

Благодаря своей высокой специфической упрочняемости, сплавы Al-Mg-Mn обладают превосходной формуемостью и высокой прочностью и широко используются в горяче- и холоднокатаных листах для автомобильной промышленности, а также в гидроформованных трубах. Применение в шасси и колёсах ещё более эффективно, поскольку уменьшение массы неподрессоренных подвижных частей дополнительно повышает комфорт вождения и снижает уровень шума.

3. Алюминиевый профиль

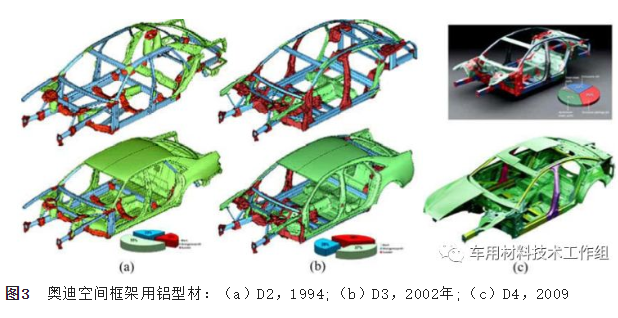

В Европе были предложены совершенно новые концепции автомобилей на основе алюминиевых профилей, например, рам из алюминиевых сплавов и сложных подструктур. Их большой потенциал для сложных конструкций и функциональной интеграции делает их наиболее подходящими для экономичного серийного производства. Поскольку во время экструзии требуется закалка, используются сплавы средней прочности 6000 и высокой прочности 7000, упрочняемые старением. Формуемость и предел прочности контролируются закалкой старением с последующим нагревом. Профили из алюминиевых сплавов в основном используются в рамах, защитных балках и других деталях кузова.

4. Алюминиевое литье

Отливки являются наиболее распространёнными алюминиевыми деталями в автомобилях, такими как блоки цилиндров, головки блоков цилиндров и специальные элементы шасси. Даже дизельные двигатели, доля которых на европейском рынке значительно увеличилась, переходят на алюминиевое литьё в связи с растущими требованиями к прочности и долговечности. Кроме того, алюминиевое литьё используется в конструкции рам, деталей валов и конструкционных деталей, а литьё под высоким давлением новых алюминиевых сплавов AlSiMgMn позволило добиться более высокой прочности и пластичности.

Алюминий является предпочтительным материалом для многих автомобильных деталей, таких как шасси, кузов и многие структурные элементы, благодаря своей низкой плотности, хорошей формуемости и высокой коррозионной стойкости. Использование алюминия в конструкции кузова позволяет снизить вес не менее чем на 30% при условии соответствия эксплуатационным требованиям. Кроме того, алюминиевые сплавы могут применяться для большинства деталей кузова. В некоторых случаях, когда предъявляются высокие требования к прочности, сплавы серии 7000 могут сохранять высокие качественные характеристики. Поэтому для крупносерийного производства решения по снижению веса с использованием алюминиевых сплавов являются наиболее экономичным решением.

Под редакцией Мэй Цзян из MAT Aluminum

Время публикации: 08 декабря 2023 г.