Методы расчёта стоимости алюминиевых профилей, используемых в строительстве, обычно включают весовую и теоретическую осадку. Весовая осадка подразумевает взвешивание алюминиевых профилей, включая упаковочные материалы, и расчёт оплаты на основе фактического веса, умноженного на цену за тонну. Теоретическая осадка рассчитывается путём умножения теоретического веса профилей на цену за тонну.

При взвешивании возникает разница между фактическим весом и теоретически рассчитанным весом. Эта разница обусловлена несколькими причинами. В данной статье анализируются различия в весе, обусловленные тремя факторами: разницей в толщине основного материала алюминиевых профилей, разницей в слоёв обработки поверхности и разницей в упаковочных материалах. В статье рассматриваются способы управления этими факторами для минимизации отклонений.

1. Различия в весе, вызванные разницей в толщине базового материала.

Между фактической и теоретической толщиной профилей существуют различия, что приводит к различиям между взвешенным и теоретическим весом.

1.1 Расчет веса на основе разницы толщины

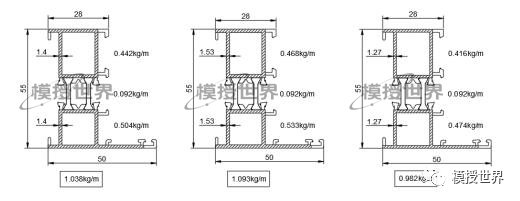

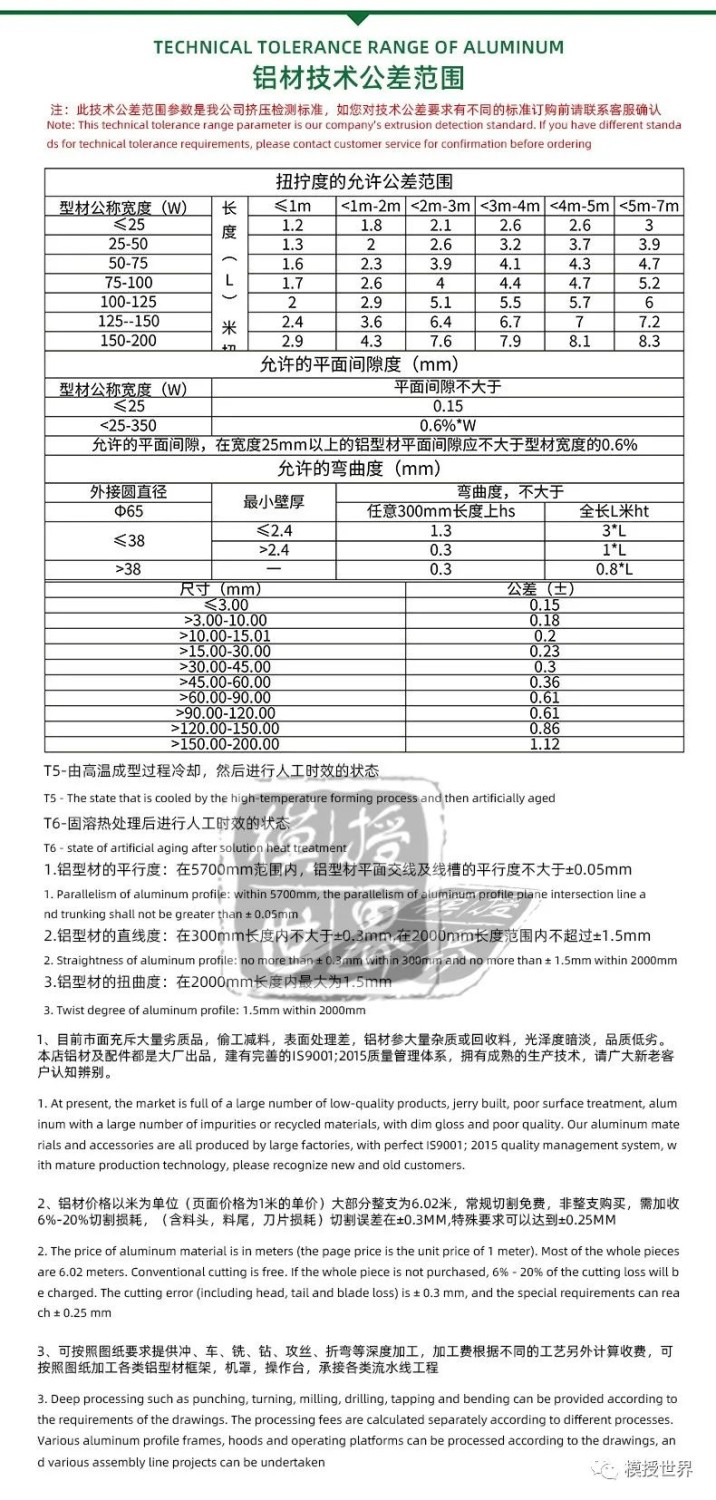

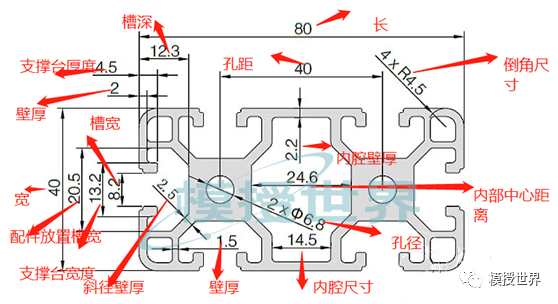

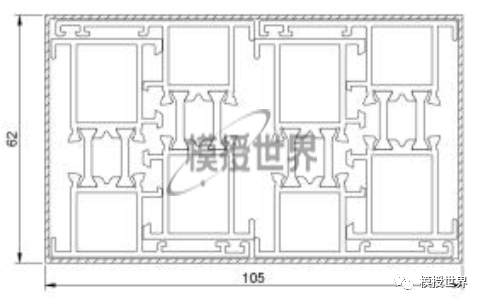

Согласно китайскому стандарту GB/T5237.1, для профилей с внешним диаметром окружности не более 100 мм и номинальной толщиной менее 3,0 мм отклонение для высокоточных измерений составляет ±0,13 мм. Например, для профиля оконной рамы толщиной 1,4 мм теоретический вес на метр составляет 1,038 кг/м. При положительном отклонении на 0,13 мм вес на метр составляет 1,093 кг/м, что соответствует отклонению 0,055 кг/м. При отрицательном отклонении на 0,13 мм вес на метр составляет 0,982 кг/м, что соответствует отклонению 0,056 кг/м. Для 963 метров разница составляет 53 кг/т, см. рисунок 1.

Следует отметить, что на рисунке рассматривается только дисперсия толщины номинальной толщины 1,4 мм. Если учесть все дисперсии толщины, разница между взвешенным весом и теоретическим весом составит 0,13 / 1,4 * 1000 = 93 кг. Наличие дисперсий в толщине основного материала алюминиевых профилей определяет разницу между взвешенным весом и теоретическим весом. Чем ближе фактическая толщина к теоретической, тем ближе взвешенный вес к теоретическому весу. В процессе производства алюминиевых профилей толщина постепенно увеличивается. Другими словами, взвешенный вес изделий, произведенных одним и тем же набором пресс-форм, изначально легче теоретического веса, затем становится таким же, а затем становится тяжелее теоретического веса.

1.2 Методы контроля отклонений

Качество пресс-форм для алюминиевых профилей является основополагающим фактором в контроле погонного веса профилей. Во-первых, необходимо строго контролировать рабочие размеры ленты и параметры обработки пресс-форм, чтобы гарантировать соответствие толщины готового изделия установленным требованиям с точностью до 0,05 мм. Во-вторых, необходимо контролировать производственный процесс, контролируя скорость экструзии и проводя техническое обслуживание после определенного количества проходов пресс-формы, как указано в инструкции. Кроме того, пресс-формы могут подвергаться азотированию для повышения твердости рабочей ленты и замедления утолщения.

2.Теоретический вес для различных требований к толщине стенки

Толщина стенок алюминиевых профилей имеет допуски, и требования к толщине стенок изделий у разных заказчиков различаются. В соответствии с требованиями к допускам на толщину стенок теоретический вес варьируется. Как правило, требуется только положительное или отрицательное отклонение.

2.1 Теоретический вес для положительного отклонения

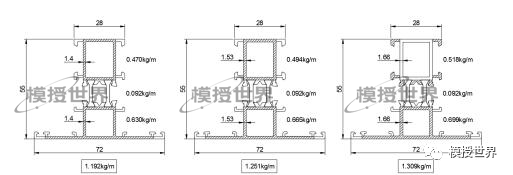

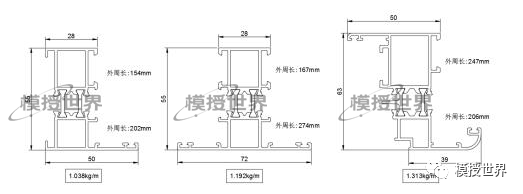

Для алюминиевых профилей с положительным отклонением толщины стенки критическая несущая площадь основного материала должна быть не менее 1,4 мм или 2,0 мм. Метод расчета теоретического веса с положительным допуском заключается в построении диаграммы отклонений с толщиной стенки в центре и вычислении веса на метр. Например, для профиля с толщиной стенки 1,4 мм и положительным допуском 0,26 мм (отрицательным допуском 0 мм) толщина стенки в точке отклонения по центру составляет 1,53 мм. Вес на метр для этого профиля составляет 1,251 кг/м. Теоретический вес для взвешивания следует рассчитывать исходя из 1,251 кг/м. При толщине стенки профиля -0 мм вес на метр составляет 1,192 кг/м, а при +0,26 мм — 1,309 кг/м, см. рисунок 2.

При толщине стенки 1,53 мм, если только участок толщиной 1,4 мм увеличится до максимального отклонения (отклонение Z-max), разница в весе между положительным отклонением Z-max и центральной толщиной стенки составит (1,309 – 1,251) * 1000 = 58 кг. Если же все толщины стенок будут соответствовать максимальному отклонению Z-max (что крайне маловероятно), разница в весе составит 0,13/1,53 * 1000 = 85 кг.

2.2 Теоретический вес для отрицательного отклонения

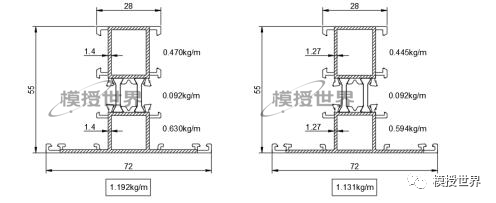

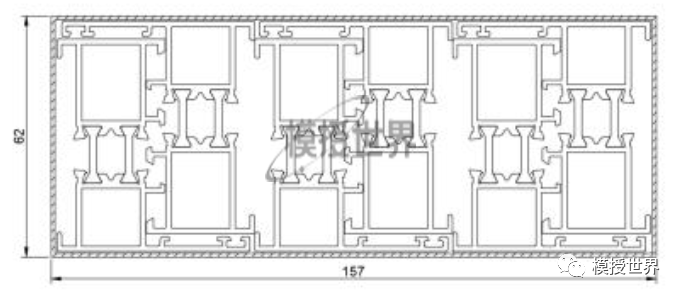

Для алюминиевых профилей толщина стенки не должна превышать заданного значения, что соответствует отрицательному допуску по толщине стенки. Теоретический вес в этом случае следует рассчитывать как половину отрицательного отклонения. Например, для профиля с толщиной стенки 1,4 мм и отрицательным допуском 0,26 мм (положительным допуском 0 мм) теоретический вес рассчитывается исходя из половины допуска (-0,13 мм), см. рисунок 3.

При толщине стенки 1,4 мм вес одного метра составляет 1,192 кг/м, а при толщине стенки 1,27 мм — 1,131 кг/м. Разница между этими значениями составляет 0,061 кг/м. Если длина изделия равна одной тонне (838 метров), разница в весе составит 0,061 * 838 = 51 кг.

2.3 Метод расчета веса при различной толщине стенок

Из представленных выше диаграмм видно, что в данной статье при расчёте различных толщин стенки используются значения приращения или уменьшения номинальной толщины стенки, а не применяются ко всем сечениям. Области, закрашенные диагональными линиями на диаграмме, соответствуют номинальной толщине стенки 1,4 мм, в то время как другие области соответствуют толщине стенки функциональных пазов и рёбер, которая отличается от номинальной толщины стенки согласно стандартам GB/T8478. Поэтому при корректировке толщины стенки основное внимание уделяется номинальной толщине стенки.

Основываясь на изменении толщины стенки пресс-формы в процессе удаления материала, можно отметить, что все значения толщины стенки вновь изготовленных пресс-форм имеют отрицательное отклонение. Таким образом, рассмотрение только изменений номинальной толщины стенки обеспечивает более консервативное сравнение между взвешиваемым весом и теоретическим весом. Толщина стенки в неноминальной области изменяется и может быть рассчитана на основе пропорциональной толщины стенки в пределах предельного отклонения.

Например, для оконного и дверного изделия с номинальной толщиной стенки 1,4 мм вес на метр составляет 1,192 кг/м. Для расчета веса на метр при толщине стенки 1,53 мм применяется пропорциональный метод расчета: 1,192/1,4 * 1,53, что дает вес на метр 1,303 кг/м. Аналогично, для толщины стенки 1,27 мм вес на метр рассчитывается как 1,192/1,4 * 1,27, что дает вес на метр 1,081 кг/м. Этот же метод можно применить и к другим значениям толщины стенки.

Исходя из сценария с толщиной стенки 1,4 мм, при корректировке всех толщин стенок разница между фактическим весом и теоретическим весом составляет приблизительно от 7% до 9%. Например, как показано на следующей диаграмме:

3. Разница в весе, вызванная толщиной слоя поверхностной обработки

Алюминиевые профили, используемые в строительстве, обычно обрабатываются оксидированием, электрофорезом, напылением, фторуглеродом и другими методами. Добавление слоёв обработки увеличивает вес профилей.

3.1 Увеличение веса в профилях окисления и электрофореза

После обработки поверхности оксидированием и электрофорезом образуется слой оксидной и композитной пленки (оксидная и электрофорезная лакокрасочная) толщиной от 10 до 25 мкм. Поверхностная пленка увеличивает вес, но алюминиевые профили теряют в весе в процессе предварительной обработки. Увеличение веса незначительно, поэтому изменение веса после оксидирования и электрофореза, как правило, несущественно. Большинство производителей алюминиевых профилей обрабатывают профили без увеличения веса.

3.2 Увеличение веса профилей распыляемого покрытия

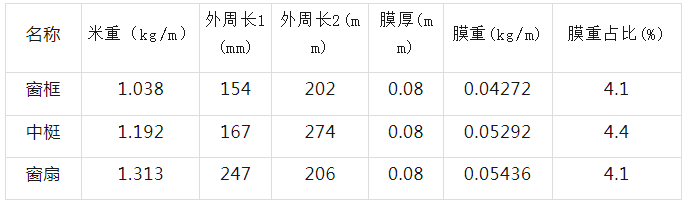

Профили, окрашенные методом напыления, имеют слой порошкового покрытия толщиной не менее 40 мкм. Вес порошкового покрытия варьируется в зависимости от толщины. Национальный стандарт рекомендует толщину от 60 до 120 мкм. Различные типы порошковых покрытий имеют разную плотность при одинаковой толщине плёнки. Для изделий массового производства, таких как оконные рамы, импосты и створки, на периферию наносится слой покрытия одинаковой толщины, данные о длине периферии представлены на рисунке 4. Увеличение веса профилей после нанесения покрытия методом напыления представлено в таблице 1.

Согласно данным таблицы, увеличение веса профилей дверей и окон после нанесения покрытия методом напыления составляет около 4–5%. На одну тонну профилей это составляет около 40–50 кг.

3.3 Увеличение веса профилей фторуглеродных покрытий методом распыления

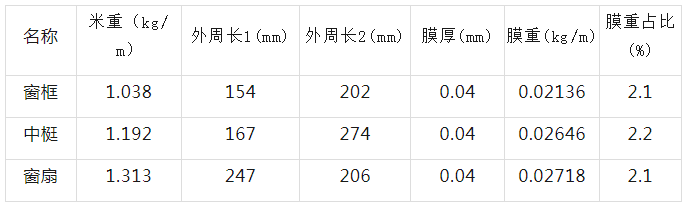

Средняя толщина покрытия на профилях, окрашенных фторуглеродной краской методом распыления, составляет не менее 30 мкм при двух слоях, 40 мкм при трёх слоях и 65 мкм при четырёх слоях. Большинство изделий, окрашенных фторуглеродной краской методом распыления, наносятся в два или три слоя. В связи с разнообразием видов фторуглеродной краски, плотность после отверждения также различается. Увеличение веса на примере обычной фторуглеродной краски представлено в таблице 2.

Согласно данным таблицы, увеличение веса после окраски фторуглеродной краской профилей дверей и окон составляет около 2,0–3,0%. На одну тонну профилей это составляет около 20–30 кг.

3.4 Контроль толщины слоя поверхностной обработки в порошковых и фторуглеродных лакокрасочных покрытиях

Контроль толщины слоя покрытия при нанесении порошковых и фторуглеродных красок на изделия, покрытые распылением, является ключевым этапом производственного процесса. В первую очередь, это контроль стабильности и равномерности распыления порошка или краски из краскопульта, что обеспечивает равномерную толщину слоя краски. В условиях реального производства чрезмерная толщина слоя покрытия является одной из причин необходимости повторного распыления. Даже при полировке поверхности слой покрытия может быть слишком толстым. Производителям необходимо усилить контроль процесса распыления и обеспечить необходимую толщину слоя.

4. Разница в весе, вызванная методами упаковки

Алюминиевые профили обычно упаковываются в бумажную обертку или термоусадочную пленку, при этом вес упаковочных материалов варьируется в зависимости от способа упаковки.

4.1 Увеличение веса бумажной упаковки

В контракте обычно указывается предельный вес бумажной упаковки, который, как правило, не превышает 6%. Другими словами, вес бумаги в одной тонне профилей не должен превышать 60 кг.

4.2 Увеличение веса при упаковке в термоусадочную пленку

Увеличение веса за счёт упаковки в термоусадочную плёнку обычно составляет около 4%. Вес термоусадочной плёнки на одну тонну профилей не должен превышать 40 кг.

4.3 Влияние стиля упаковки на вес

Упаковка профилей призвана обеспечить их защиту и удобство транспортировки. Вес одной упаковки профилей должен составлять от 15 до 25 кг. Количество профилей в упаковке влияет на вес упаковки. Например, если профили для оконных рам упакованы комплектами по 4 штуки длиной 6 метров, вес составляет 25 кг, а вес упаковочной бумаги составляет 1,5 кг, что составляет 6% (см. рисунок 5). При упаковке комплектами по 6 штук вес составляет 37 кг, а вес упаковочной бумаги составляет 2 кг, что составляет 5,4% (см. рисунок 6).

Из приведенных выше данных следует, что чем больше профилей в упаковке, тем меньше вес упаковочных материалов. При одинаковом количестве профилей в упаковке, чем выше вес профилей, тем меньше вес упаковочных материалов. Производители могут контролировать количество профилей в упаковке и количество упаковочных материалов для соблюдения требований к весу, указанных в контракте.

Заключение

Исходя из вышеприведенного анализа, наблюдается отклонение фактического веса профилей от теоретического. Основной причиной отклонения веса является отклонение толщины стенки. Вес слоя поверхностной обработки, а также вес упаковочных материалов, можно контролировать относительно легко. Разница между полученным весом и расчетным весом в пределах 7% соответствует требованиям стандарта, а разница в пределах 5% является целью производителя продукции.

Под редакцией Мэй Цзян из MAT Aluminum

Время публикации: 30 сентября 2023 г.